LINEAS SUBTERRANEAS

En las grandes zonas urbanas no es posible el tendido de líneas eléctricas aéreas de alta tensión debido, en primer lugar, al peligro que pueden presentar para sus habitantes y, en segundo lugar, al deplorable efecto estético producido por los postes y líneas, cuando estos son numerosos. Por estas razones, las distribuciones de energía eléctrica son subterráneas. Los centros de transformación, repartidos en los diferentes sectores de la ciudad están alimentados por cables subterráneos a media tensión y las salidas de baja tensión de estos centros de transformación, también se realizan, en muchas ocasiones, por cables subterráneos.

Por otro lado, en las ciudades muy importantes y en las cercanías de aeropuertos, se utilizan también cables subterráneos de alta tensión.

Las razones citadas, más el descubrimiento de nuevas sustancias aislantes, económicas y con buenas propiedades de aislamiento, han provocado, en estos últimos años, un notable incremento en el tendido de líneas eléctricas subterráneas las cuales, por lo que parece, tendrán cada día mayor importancia dentro del conjunto del transporte y distribución de la energía eléctrica.

EVOLUCION DE LOS CABLES AISLADOS DE ALTA TENSIÓN

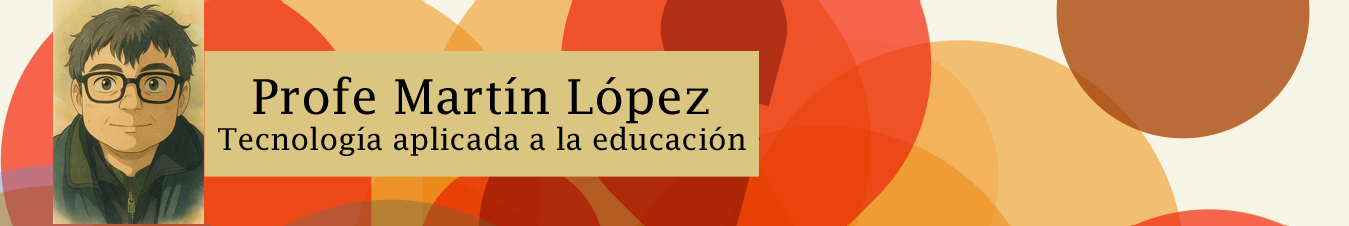

El cable en aceite fluido u óleo fluido (OF). Hasta la Primera Guerra Mundial los cables de alta tensión, en aquellos tiempos en el orden de los 50/60 kV, tenían un tipo de aislamiento formado por una cinta de papel dieléctrico que envolvían al conductor en sucesivas capas impregnadas por aceite viscoso. Estos cables, desgraciadamente, tendían a perder efectividad con el tiempo, por el deterioro progresivo del aislante provocado por la existencia de burbujas de aire u otro gas ocluidas en el papel impregnado. Estas burbujas eran fruto tanto del proceso de fabricación como de las sucesivas dilataciones o contracciones derivadas de las variaciones térmicas propias del funcionamiento del cable. Se trataba del fenómeno de ionización del dieléctrico, cuya importancia en el campo de los cables era desconocida a principio de siglo.

El ing. Emanuelli, de la firma PIRELLI, tuvo el mérito, en 1917, de comprender las razones de la escasa confiabilidad de del cable en aceite y resolver el problema recurriendo a un método de impregnación totalmente nuevo. El mismo consistía en colocar una cubierta de plomo al cable y efectuando en el mismo un óptimo vacío por medio de un canal dejado a tal efecto en el medio del conductor. A continuación se impregnaba el cable a través del mismo canal con aceite desgasificado.

El cable de aceite fluido, inventado por Emanuelli, fue sometido a sucesivas pruebas entre 1923 y 1925. Las primeras instalaciones de estos cables con funcionamiento industrial fueron las realizadas entre 1926 y 1927 a través del tendido de 85 km de 132 kV en las ciudades de Nueva York y Chicago. En 1932 se somete a prueba el cable en 220 kV.

Los cables en aislante seco. Los cables en aislante seco o extruidos en alta tensión se encuentran en uso para media y alta tensión en varios países para 132 kV. No obstante, la tecnología ha permitido extender los rangos de tensión hasta 275 kV.

Los materiales empleados en la fabricación son el polietileno reticulado (XLPE), la goma etilen propilénica (EPR) o el polietileno (PE). La elección del material aislante depende de la aplicación que se le dará al cable.

MATERIALES AISLANTES EMPLEADOS EN LOS CABLES SUBTERRÁNEOS

Los materiales aislantes que se emplean en los cables subterráneos son bastante

numerosos, más si se tiene en cuenta que las instalaciones de este tipo se extienden

desde la gama de baja tensión hasta alta tensión. Naturalmente, cada tensión necesita el aislante que, por sus características eléctricas, mecánicas, químicas y económicas, sea el más adecuado.

PAPEL IMPREGNADO: el papel constituye un producto afieltrado de fibras, copos y escamas, compuesto sobre todo por celulosa, pero también puede tener materiales orgánicos artificiales, o vidrio, amianto y mica. El papel a celulosa es el más empleado. Tiene excelentes propiedades dieléctricas pero el gran inconveniente de resultar muy higroscópico y la humedad le hace perder sus propiedades aislantes; por esta razón, el papel debe impregnarse con alguna otra sustancia aislante líquida (resinas, aceites), o bien sumergirse en aceites minerales, o finalmente, rodearse de algún gas seco a presión. Es de esta manera como se emplea como material aislante en los cables subterráneos y ya no puede considerarse como aislante sólido, sino que su comportamiento dieléctrico es muy distinto, debido particularmente, a la posible ionización o desprendimiento de gases que pueden aparecer a partir de ciertas tensiones.

AISLANTES SECOS: Los aislantes secos que se emplean como aislantes de los cables subterráneos comprenden, por un lado, los materiales plásticos (termoplásticos y termoestables) y, por otro lado, los elastómeros (derivados del caucho).

Los materiales plásticos, según su comportamiento frente al calor, se dividen en dos grandes grupos: termoplásticos y termoestables. Los termoplásticos se ablandan con el calor, lo que permite moldearlos repetidas veces sin que pierdan sus propiedades. Los termoestables solamente son plásticos al calentarlos por primera vez, durante su proceso de fabricación; después de enfriados ya no se ablandan por un nuevo calentamiento y, por lo tanto, no pueden recuperarse para posteriores transformaciones. Por lo general, los materiales termoplásticos se ablandan a temperaturas relativamente bajas y pierden parte de sus propiedades mecánicas mientras están calientes, aunque luego las recuperen al

enfriarse; por el contrario, los materiales termoestables resisten más elevadas temperaturas, aunque cuando se alcanza una temperatura crítica, pierden definitivamente sus propiedades mecánicas.

Un material plástico es en realidad, una mezcla de materiales: el material básico o aglutinante es una resina sintética que da nombre al material y que por lo general es quien tiene las propiedades dieléctricas. A este material se añaden diversos aditivos, es decir, sustancias que aumentan las propiedades mecánicas, químicas, etc. del material básico Entre los aditivos más importantes están las cargas que se introducen como material de relleno para abaratar el material, los plastificantes, que proporcionan a los materiales plásticos características de flexibilidad y elasticidad, los estabilizadores destinados a contrarrestar los efectos químicos exteriores y los endurecedores que aceleran el endurecimiento de los plásticos a aumentar su dureza.

Los materiales termoplásticos más utilizados en la fabricación de los cables subterráneos son el policloruro de vinilo y el polietileno.

El policloruro de vinilo (PVC) es un polímero (muchas moléculas en su composición química). En la técnica de fabricación de cables eléctricos, el policloruro de vinilo puro no podría utilizarse por falta de flexibilidad y su rápida degradación a bajas temperaturas, por lo que se le incorporan diversos aditivos, que varían en cantidad y proporción, de acuerdo con la función a que se destine el compuesto como producto final. Los aditivos agregados pueden afectar en alto grado las propiedades mecánicas y eléctricas del material básico, así como su comportamiento respecto a la elevación de la temperatura.

Tiene elevada rigidez dieléctrica y gran resistencia al ozono y a los agentes químicos; además resiste perfectamente la humedad ya que incluso pueden instalarse directamente en el agua los cables aislados y recubiertos con este material. Su principal inconveniente está en que el factor de pérdidas es muy elevado y, por lo tanto, también son elevadas sus pérdidas dieléctricas, las que aumentan considerablemente al aumentar la tensión de servicio.

El polietileno (PE) es un polímero para cuya fabricación se parte del etileno. Es un material incoloro, traslúcido termoplástico, graso al tacto, no tóxico y menos denso que el agua. Sufre la acción nociva del oxígeno durante una prolongada exposición a la intemperie, endureciéndose y perdiendo parte de sus propiedades, lo que obliga al empleo de aditivos antioxidantes. Es muy resistente a los ácidos. Resulta un excelente dieléctrico por su bajo factor de pérdidas y su elevada resistividad. Debido a su resistencia a la corrosión, el polietileno se ha introducido en el mercado, no solo como material aislante sino como sucedáneo del plomo para protección contra las acciones exteriores, con lo cual se obtiene una importante disminución del peso de los cables.

El politetrafluoretileno se conoce con el nombre comercial de teflón; es un

termoplástico que tiene excelente estabilidad frente al envejecimiento por oxidación, especialmente a elevadas temperaturas. Conserva las mismas propiedades físicas y químicas que el polietileno, con la particularidad que la presencia de flúor le proporciona gran resistencia a los agentes químicos. Presenta muy buenas cualidades eléctricas, incluso a altas temperaturas. No lo atacan los ácidos o disolventes; en cambio sí pueden atacarlo las bases concentradas. Las propiedades mecánicas están afectadas por el grado de cristalinidad de su estructura. A pesar de tan magníficas propiedades, actualmente no se emplea mucho como aislante para instalaciones generales, a causa de su precio elevado (unas 10 veces más que el polietileno), que lo hace prohibitivo; se emplea, sin embargo, en instalaciones sometidas a muy exigentes condiciones de funcionamiento.

El material termoestable más empleado como aislante de los cables subterráneos es el polietileno reticulado (XLPE), sustancia resultante de las tentativas para eliminar la condición termoplástica del polietileno, aumentando de esta forma las temperaturas de trabajo y de fusión del material. El polietileno reticulado conserva todas las propiedades eléctricas, mecánicas y químicas del polietileno inicial pero su temperatura de trabajo se eleva hasta unos 90ºC y, en casos de emergencia, hasta 130 ºC, sin que la vida útil del cable resulte seriamente afectada.

El otro grupo de aislantes secos son los elastómeros: estos son materiales elásticos, de origen natural o sintético, que se extienden cuando se someten a una tensión mecánica que no sobrepase su límite de elasticidad y recuperan bruscamente su valor primitivo cuando cesa la fuerza aplicada.

El primer elastómero utilizado para aislamiento de conductores eléctricos fue el caucho natural, que se obtiene a partir del látex, líquido obtenido por incisión en la corteza de ciertos árboles tropicales, y que tiene un 30 % de un polímero denominado isopreno que es el material básico y el resto de agua e impurezas.

La goma posee buenas cualidades dieléctricas, pero tiene el inconveniente de que se producen reacciones químicas entre el cobre y el caucho cuando están en contacto directo, lo que provoca a la larga, la destrucción de la goma; por esta razón, en los cables de cobre con aislamiento de goma, debe estañarse el cobre.

Actualmente, el caucho natural ha sido reemplazado frecuentemente por los denominados cauchos sintéticos, unas veces por razones puramente económicas y, otras por las ventajas de los cauchos sintéticos en una o varias cualidades determinadas que pueden resultar interesantes para ciertas aplicaciones. En general se consideran cauchos sintéticos o elastómeros a los polímeros artificiales cuyas características de elasticidad sean semejantes a las del caucho natural. Algunos de los más empleados son: butadienoestireno, butadieno-acrilonitrilo, policloropreno (neoprene), polisobutileno-isopreno.

Luego de leer detenidamente el texto anterior, responda las siguientes preguntas

1. ¿Cuáles son algunos de los cauchos sintéticos o elastómeros más empleados como aislantes en cables eléctricos?

2. ¿Qué material termoestable es el más empleado como aislante de cables subterráneos y cuáles son sus propiedades?

3. ¿Qué innovación introdujo el ingeniero Emanuelli en los cables en aceite fluido para mejorar su confiabilidad?

4. ¿Qué problemas presentaban los cables de alta tensión antes de la Primera Guerra Mundial y cómo se resolvieron?

5. ¿Cuáles son los materiales aislantes más comúnmente empleados en los cables subterráneos y qué factores influyen en la elección del material aislante adecuado?